Nach Auskunft des Schweizer Branchenverbands Betonuisse ist Zement der meistverwendete Werkstoff überhaupt. Zement ist ein Hauptbestandteil von Beton und damit unentbehrlich für die Errichtung stabiler Bauwerke rund um den Globus. Die Kehrseite: Bei der Zementproduktion entsteht das Treibhausgas CO2. Die Zementindustrie ist nach der Stahlproduktion die zweitgrösste industrielle CO2-Emissionsquelle. Sie ist in Europa für rund einen Viertel der CO2-Emissionen des Industrie-Sektors verantwortlich. Dieser Wert gilt auch für die sechs Zementfabriken in der Schweiz. Sie waren im Jahr 2022 für 2.41 von 9.64 Mio. t CO2eq verantwortlich.

Der Prozess der Zementherstellung benötigt hohe Temperaturen und entsprechend viel Energie, die bislang oft von fossilen Energieträgern stammt. Der CO2-Ausstos kann gemindert werden, indem man für die Wärmeerzeugung Kohle, Erdöl und Erdgas durch alternative Brennstoffe ersetzt, die keine oder zumindest weniger Treibhausgase verursachen. Gerade die Schweizer Zementindustrie hat in dieser Richtung schon erhebliche Anstrengungen unternommen und steht beim Einsatz alternativer Brennstoffe mit einem Anteil von 67 % besser da als viele Zementwerke im Ausland.

Unvermeidliche CO2-Quelle

Die Crux: Selbst wenn die Wärme zur Gänze mit fossilfreien Brennstoffen erzeugt wird, emittiert ein Zementwerke noch immer beträchtliche Mengen an CO2. Das liegt an der sogenannten Kalzinierung, einem wichtigen Prozessschritt bei der Herstellung von Zementklinker, dem Hauptbestandteil von Zement: Hierbei wird fein gemahlener Kalkstein (Kalziumkarbonat/CaCO3) mit weiteren Stoffen auf 900 °C erhitzt, wobei das darin enthaltene CO2 freigesetzt wird, und danach bei 1450 °C zu Zementklinker gebrannt. Das freigesetzte CO2 freigesetzt macht 15 bis 20 % der gesamten Abgase aus.

Die Entstehung von CO2 bei der Kalzinierung ist unvermeidlich. Um die Abgabe von Treibhausgas an die Umwelt zu unterbinden, bleibt somit nur der zweitbeste Weg: Das Treibhausgas muss an der Quelle eingesammelt und anschliessend als Rohstoff wiederverwertet oder in einer geeigneten Lagerstätte deponiert werden. Für dieses Verfahren wird üblicherweise die englische Bezeichnung ‘Carbon Capture and Storage’ (CCS) verwendet, oder auch ‘Carbon Capture, Utilization and Storage’ (CCUS), wenn man eine Wiederverwertung des CO2 anstrebt. Das mit CO2 angereicherte Gas muss vor Transport, Speicherung bzw. Wiederverwendung typischerweise auf eine dafür geeignete Qualität gebracht werden, dabei sind Filtern, Wasserkondensation und/oder Entschwefelung mögliche Schritte. Je höher das CO2 schon angereichert ist, desto weniger aufwändig ist dieser Aufreinigungsschritt.

Verschiedene Arten der Gewinnung

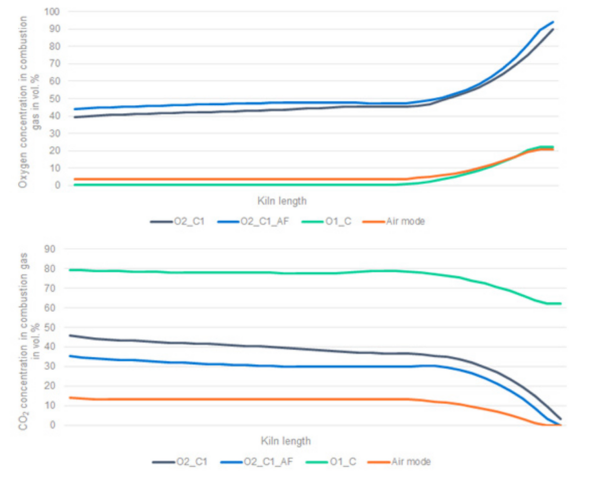

Die Gewinnung von möglichst reinem CO2 aus dem Abgasstrom der Kalzinierung ist auf verschiedene Arten möglich. Besonders gut gelingt sie, wenn für die Kalzinierung die sogenannte Oxyfuel-Verbrennung eingesetzt wird: Hier wird für die Kalzinierung nicht Luft (also ein Gemisch aus Stickstoff, Sauerstoff und weiteren Gasen) benutzt, sondern reiner Sauerstoff. Mit diesem Kunstgriff entsteht ein Abgas mit einem CO2-Gehalt von 80 bis 90 % (gegenüber 15 bis 20 % bei der herkömmlichen Herstellung von Zementklinker). Das CO2-reiche Abgas wird dann abgekühlt, von Fremdgasen und Wasserdampf weitgehend gereinigt und schliesslich verflüssigt. Damit ist das Treibhausgas zwar nicht aus der Welt, aber es lässt sich als Rohstoff (z.B. für die Plastikproduktion oder für Baumaterialien) wiederverwenden oder in einer geeigneten Lagerstätte deponieren.

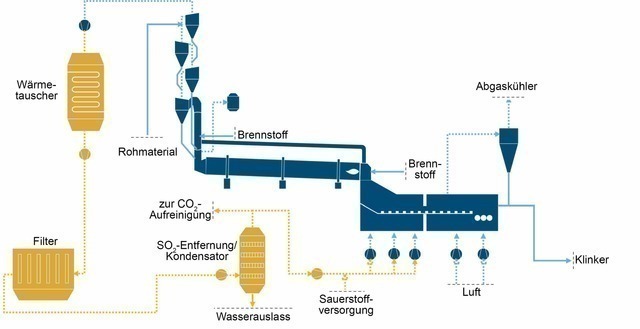

Zementwerk mit Oxyfuel-Verbrennung

Die Herstellung von Zementklinker – dem Hauptbestandteil von Zement – ist ein mehrstufiger Prozess, bestehend aus Trocknung, Vorwärmen, Kalzinieren und Sintern. Die Kalzinierung ist jener Prozessschritt, bei dem das CO2 aus dem Rohmaterial abgelöst wird. Hierbei wird gemahlener Kalkstein zusammen mit weiteren Stoffen auf ca. 900 °C aufgeheizt (in modernen Anlagen wird dafür ein Kalzinator verwendet, der in einen Turm eingebettet ist).

Bei der Oxyfuel-Verbrennung der 1. Generation wird dem Prozess Sauerstoff zugegeben und das während der Kalzinierung entstehende CO2 teilweise zurückgeführt (in der Illustration gelb eingezeichnet) und teilweise so aufbereitet, dass es wiederverwendet oder deponiert werden kann. Das rezirkulierte, CO2-angereicherte Rauchgas ersetzt den Stickstoff in der Verbrennungsluft. Das übrige Abgas wird zur CO2-Aufreinigung in einem Wärmetauscher abgekühlt, anschliessend werden Partikel aus dem Gas gefiltert und Schwefeldioxid (SO2) sowie Dampf entfernt.

Die Oxyfuel-Verbrennung der 2. Generation verzichtet auf eine Rückführung der Rauchgase. Stattdessen wird dem Verbrennungsprozess mehr Sauerstoff (überstöchiometrische Verbrennung) zugeführt.

Internationales Forschungsprojekt

Um die Anwendung des Oxyfuel-Verfahrens in der Zementherstellung zu beschleunigen, gründeten im Jahr 2019 elf akademische und industrielle Partner aus fünf europäischen Ländern (Deutschland, Frankreich, Griechenland, Norwegen, Schweiz) ein Konsortium unter dem Akronym AC2OCem. Von Schweizer Seite ist der international tätige Zementkonzern Holcim beteiligt. Finanziert wurde das fünfjährige Projekt aus dem EU-Programm ACT, das die CCS-Technologie fördert. Das Bundesamt für Energie unterstützte den Forschungsverbund aus seinem Pilot- und Demonstrationsprogramm.

Pilotanlage an der Universität Stuttgart

Im Rahmen des Projekts wurden an einer Pilotanlage an der Universität Stuttgart Verbrennungsexperimente mit 100 % alternativen Triebstoffen mit Oxyfuel-Verbrennung durchgeführt. Dabei wurde unter anderem ein besseres Verständnis des Prozesses (u.a. Abscheidung des Wasserdampfs) gewonnen. «Die Ergebnisse aus dem Projekt haben bestätigt, dass die Oxyfuel-Verbrennung eine der vielversprechendsten CCUS-Lösungen ist», sagt Holcim-Projektleiter Mirko Weber. Holcim will die Technologie einsetzen, um die Zementwerke in Lägerdorf nördlich von Hamburg und Obourg (Belgien) bis 2028/29 auf ‘netto null’ umzurüsten, dass sie also in Summe aller Massnahmen keine Treibhausgase mehr an die Umwelt abgeben.

Für Nachrüstung und Neuanlagen

Die Oxyfuel-Technologie kann zur Nachrüstung bestehender Kalzinierungsanlagen eingesetzt (‘1. Generation’) oder beim Bau von Neuanlagen herangezogen werden (‘2. Generation’). Die beiden Generationen verwenden eine unterschiedliche Prozessführung. So wird bei der 1. Generation das Rauchgas teilweise in den Brennraum zurückgeführt, beim der 2. Generation nicht (siehe Textbox 1). Die 1. Generation erreicht im Abgasstrom gemäss den im AC2OCem-Projekt erstellten Simulationen eine CO2-Konzentration von 80 %, die 2. Generation von rund 90 %. Im Rahmen des AC2OCem-Projekts wurden beide Verfahren mit Simulationen und Experimenten untersucht. Es wurde überdies ein Leitfaden für die Nachrüstung bestehender Anlagen erarbeitet. Auch wurde für die 2. Generation ein neuer Ofenbrenner entwickelt und praxisnah erprobt.

Die Weiterentwicklung der Oxyfuel-Technologie bis zur Anwendungsreife geht mit zahlreichen technischen Herausforderungen einher. So bedarf es beispielsweise einer Nachbehandlung, um das CO2 aus im Abgasstrom zu extrahieren. Hierfür müssen Dampf, Stickoxide und Schwefeldioxid aus dem Abgas entfernt werden.

Mehrkosten und höherer Energieverbrauch

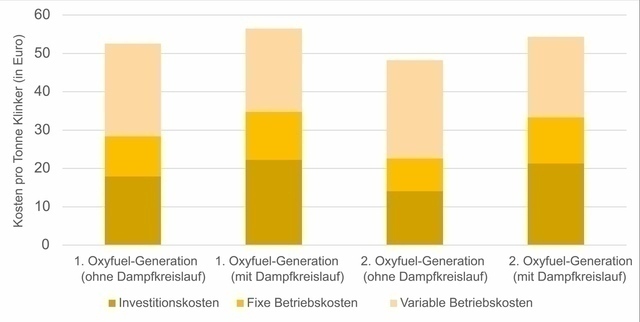

Mit der Oxyfuel-Technologie verbindet sich die Hoffnung auf eine vergleichsweise kostengünstigste Lösung zur CO2-Abscheidung. Im Rahmen des AC2OCem-Projekts wurden unter anderem die Kosten für die Nachrüstung von zwei bestehenden Zementwerken in Deutschland und in Schweden abgeschätzt. Demnach muss pro Tonne Zementklinker (ohne Transport und Speicherung des CO2) mit Mehrkosten von 49 bis 63 EUR gerechnet werden – mehr als seinerzeit in der EU-finanzierten Cemcap-Studie (2015 – 2018) errechnet. Dazu hält der AC2OCem-Schlussbericht fest: «Die höheren Kosten sind auf ein besseres Verständnis der Komplexität der Änderung bestehender Anlagen, höhere Investitionskosten für die CO2-Aufreinigungseinheit, mehr Realismus durch die Verwendung nachgebauter bestehender Anlagen, allgemein höhere Kosten für Rohstoffe und einen erweiterten Umfang durch die Einbeziehung von Pipelines und CO2-Puffertanks zurückzuführen.»

Wird die Oxyfuel-Technologie in ein neues Zementwerk eingebaut, liegen die Kosten etwas tiefer als bei der Nachrüstung bestehender Werke. Ein wichtiger Einflussfaktor sind die Energiekosten, denn die CO2-Abscheidung braucht viel Strom: Ein Zementwerk mit Oxyfuel-Kohlenstoffabscheidung der 2. Generation braucht rund viermal so viel Strom wie ein herkömmliches Zementwerk (33 gegenüber 8 MW). Holcim arbeitet darauf hin, die Kosten für CCUS zu optimieren, zählt aber auch auf die Unterstützung durch Fördergelder wie z.B. aus dem EU Innovation Fund.

Demonstrationsanlagen geplant

Bis 2030 will Holcim weltweit jährlich 8 Mio. t dekarbonisierten Zement herstellen. Zum Vergleich: Die sechs Schweizer Zementwerke haben eine Produktionskapazität von 5 Mio. t pro Jahr. Holcim setzt bei der Dekarbonisierung auf verschiedene Verfahren zur CO2-Abscheidung, darunter das Oxyfuel-Verfahren. Auf der Grundlage der Ergebnisse aus dem AC2OCem-Projekt sollen nun grosstechnische Demonstrationsanlagen für CO2-Abscheidung nach dem Oxyfuel-Verfahren den Weg zur Marktreife ebnen. Entsprechende Anlagen sollen in Lägerdorf (Deutschland) und in Obourg (Belgien) entstehen, um in einem zweiten Schritt die dortigen Zementwerke auf die Oxyfuel-Technologie umrüsten zu können.

- Weitere Informationen zum Projekt 'AC2OCem' >>

- BFE-Schlussbericht zum Projekt ‹Accelerating Carbon Capture using Oxyfuel Technology in Cement Production› (AC2OCem) >>

- Auskünfte zum Thema erteilen Men Wirz (men.wirz@bfe.admin.ch), Leiter des Pilot- und Demonstrationsprogramms des BFE.

Text: Benedikt Vogel, im Auftrag des Bundesamts für Energie (BFE)

Wir freuen uns, wenn Ihnen dieser Beitrag einen Mehrwert brachte. Unterstützen Sie uns – auch per Twint! >>

0 Kommentare